Até o momento, em nossa série de posts sobre eficiência energética em sistemas de vapor focamos essencialmente no sistema de vapor propriamente dito, com a redução de desperdícios, otimização de aplicação e melhora do sistema de geração. Porém, uma alternativa para reduzir o consumo para geração de vapor é buscar oportunidades de recuperar calor de outros processos.

Dica 9: Recuperação de Calor.

A função da caldeira é basicamente aquecer a água a determinada temperatura até a condição de vapor, normalmente saturado para aplicações industriais. E para isso consome determinada quantidade de combustível, que varia em função da eficiência do equipamento e da quantidade de vapor a ser gerado. Por exemplo, uma situação qualquer:

- Eficiência da caldeira: 90%

- Temperatura de alimentação: 25°C (hl=25,0 kcal/kg)

- Pressão de trabalho – vapor saturado: 10 barg (hs=664,3 kcal/kg)

- PCI GN: 9.000 kcal/Nm³

- Capacidade de geração de vapor: 5.000 kg/h

Para essas condições, o consumo de GN esperado será de: 395 Nm³ GN/h.

Agora, considerando o mesmo equipamento para a mesma pressão de trabalho e mesma demanda de vapor, porém com água de alimentação à 60°C:

- Eficiência da caldeira: 90%

- Temperatura de alimentação: 60°C (hl=60,0 kcal/kg)

- Pressão de trabalho – vapor saturado: 10 barg (hs=664,3 kcal/kg)

- PCI GN: 9.000 kcal/Nm³

- Capacidade de geração de vapor: 5.000 kg/h

Para essa nova condição de contorno teremos o consumo de GN esperado de 373 Nm³ GN/h, ou seja, redução de ~6% para produzir a mesma quantidade de vapor, só pelo aumento da temperatura da água de alimentação.

Mas como aumentar a temperatura da água de alimentação da caldeira? Abaixo listamos algumas opções:

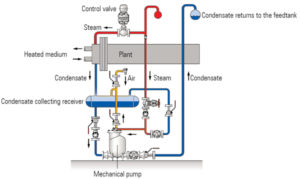

1. Retorno de condensado do sistema de vapor

Após a aplicação do vapor, em processos de aquecimento indireto, é possível coletar o condensado (normalmente com temperatura superior a 100°C), armazená-lo em um tanque re retornar ao tanque de alimentação da caldeira.

Esse processo permite tanto a recuperação de calor residual do sistema de vapor como também parte da água utilizada no processo.

2. Condensação de fluido refrigerante

Esse é para indústrias que possuem sistema de refrigeração de grande porte refrigerado a água, no qual o fluido refrigerante passa pelo compressor e segue para um condensador (trocador de calor ou torre de resfriamento).

Como exemplo a amônia (R-717), após o processo de compressão, o fluido atinge temperaturas superiores a 100°C para ser resfriada a 30-35°C no condensador. Ao invés de utilizar apenas água da torre, é possível utilizar a água de alimentação da caldeira ou reposição do tanque para resfriar a amônia, permitindo assim recuperar parte do calor. A quantidade de calor dependerá da vazão do fluido.

3. Calor dos compressores de ar

Assim como no sistema de refrigeração, a temperatura do ar aumenta quando comprimido. O ar então passa pelo aftercooler que resfria tanto o ar quanto o óleo (em caso de compressores não isentos de óleo). Esse calor normalmente é descartado para atmosfera, longe da admissão (falaremos sobre ar comprimido na próxima série de posts sobre eficiência energética).

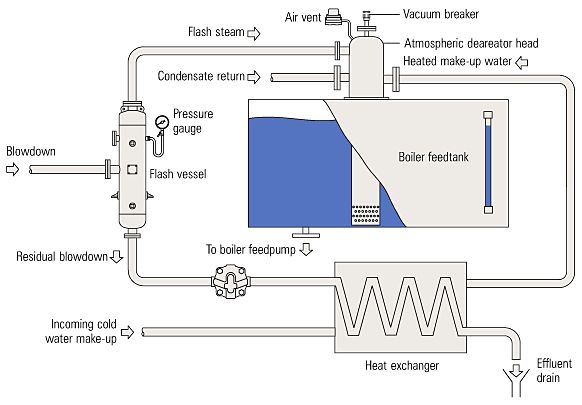

4. Calor da purga da caldeira

Toda caldeira tem o processo de descarga de fundo e de superfície para manter a condutividade e remover a lama formada pelo processo de evaporação. O fluido eliminado na purga (essencialmente água “suja”) está aquecida e contem calor, que pode ser aproveitado.

Além das oportunidades apresentadas, há diversas outras que podem variar de indústria para indústria, como resfriamento de moldes e matrizes, recuperação de fornos, água quente, entre outros.

Na sua indústria, quais exemplos você pode citar de oportunidades para recuperação de calor?

Dúvidas, comentários, dicas de equipamentos e soluções? Deixe seu comentário abaixo ou entre em contato: contato@togawaengenharia.com.br.

Veja também:

- Dica 1: Purgadores de Vapor

- Dica 2: Vazamentos

- Dica 3: Isolamento Térmico

- Dica 4: Aplicação de Vapor

- Dica 5: Combustão

- Dica 6: Purga

- Dica 7: Economizador e Pré Ar

- Dica 8: Equipamentos

Crédito das Imagens: Spirax Sarco.