Em uma instalação industrial há diversos tipos de conexões entre tubulações e equipamentos.

Conhecer os principais tipos e suas aplicações é essencial para manter uma instalação segura e minimizar os vazamentos.

E é sobre os principais tipos de conexões que falaremos nesse post.

Prefere em vídeo? Confira em nosso canal no Youtube:

Conexões industriais são os meios para conectar tubulações a outras tubulações e à equipamentos, como trocadores de calor, vasos de pressão e válvulas – sim, válvulas devem ser tratadas como equipamentos.

Os principais tipos de conexões industriais são:

- Conexão roscada

- Conexão soldada

- Conexão flangeada

Há outros tipos, mas focaremos nessas 03 que são as mais comumente encontradas na indústria.

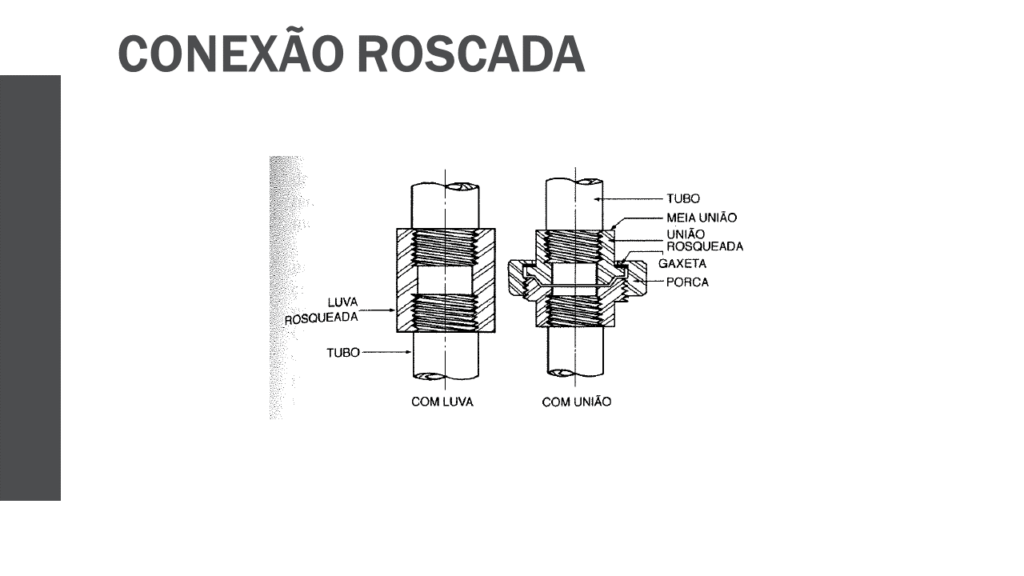

CONEXÃO ROSCADA

É o tipo de conexão mais simples, que consiste em fazer uma rosca macho na ponto de um tubo para encaixe em uma rosca fêmea em outro elemento de conexão.

As formas mais comuns de conexão roscada entre dois tubos são por luva e por união.

Para conexão em válvulas, filtros e outros elementos de linha, a conexão roscada é direto no corpo do elemento, que já possui uma rosca fêmea.

Esse tipo de conexão é recomendada para tubulações de até 2″, podendo haver casos de ligações de até 4″.

Possui como principal vantagem o baixo custo de instalação. Porém podem apresentar vazamentos se não for bem instalado, além de ser de difícil manutenção.

Há diversos padrões de rosca, sendo os mais comuns:

- NPT

- BSPT

- BSPP

- R/Rc – Similar ao BSPT

Atentar para o padrão. As roscas NPT, BSPT e R/Rc, que são de padrão cônico, são intercambiáveis, desde que seja utilizado veda-rosca. Já o BSPT é de padrão paralelo, então não há encaixe.

Outro ponto importante é o uso desse tipo de conexão preferencialmente em tubos sch. 80, pois, como há remoção de material para fazer a rosca, ocorre o enfraquecimento da tubulação por falta de material.

No entanto já vi casos de utilização de tubulação sch. 40 com ponta roscada, porém para utilização em baixíssima pressão, da ordem de 100 mbar.

Eu particularmente preferiria manter em sch. 80.

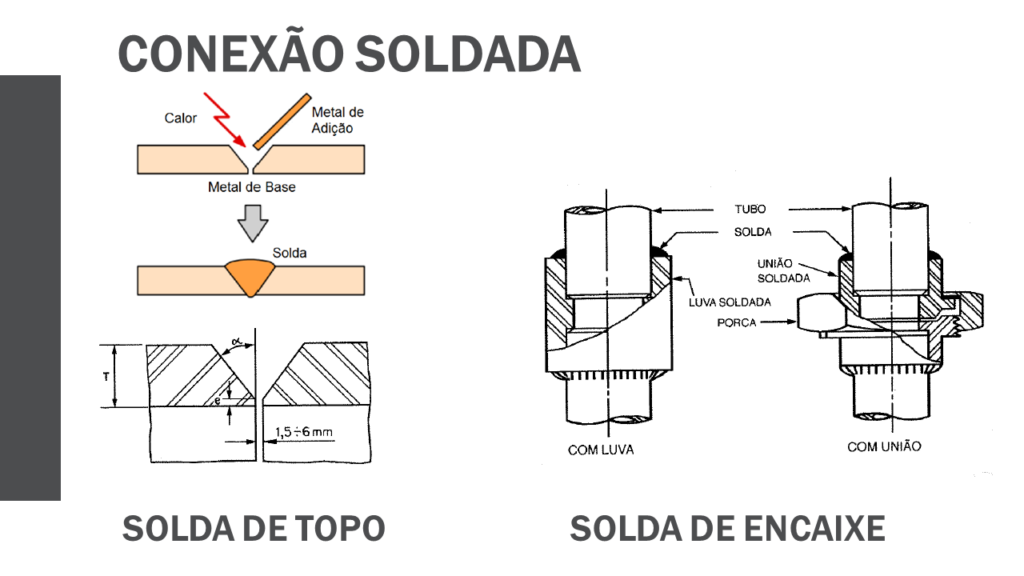

CONEXÃO SOLDADA

Conexão soldada consiste na adição de material entre dois componentes para uni-los.

Os tipos de solda mais comuns são:

- Solda de topo

Tipo de solda mais comum para ligação de tubos.

Consiste na abertura de um chanfro ou bisel nas extremidades a serem conectadas e o preenchimento de solda “por cima”.

- Solda de encaixe

Esse tipo de solda é mais comum na conexão entre tubo e elemento de linha, como válvulas.

Consiste no “encaixe” do tubo no bocal ou conexão, e preenchimento de solda no ângulo de contato entre as partes.

A principal vantagem é a estanqueidade. Se a solda for bem feita, é muito difícil de apresentar vazamento. O problema é a dificuldade de manutenção da linha, pois exige corte da solda para qualquer remoção.

Aqui cabem 02 pontos de atenção:

- Para qualquer tipo de soldagem realizada, execute apenas com profissionais qualificados. Nada de pegar qualquer um que já fez um portão para soldar sua tubulação.

- Execute inspeção de todas as soldas. Faça pelo menos a inspeção visual e LP para cada cordão da solda, desde a raiz ao acabamento.

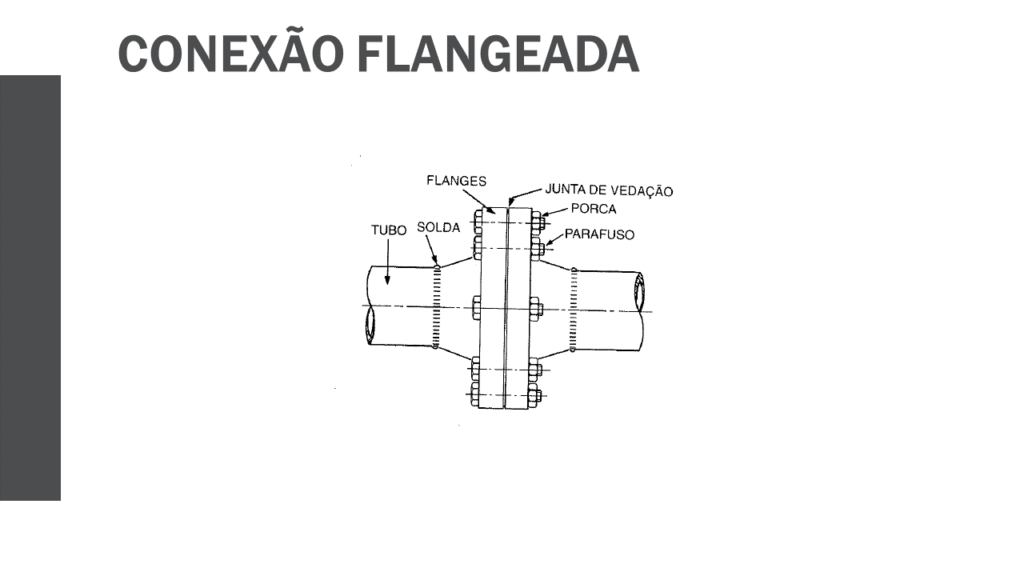

CONEXÃO FLANGEADA

E por último, temos as conexões flangeadas.

Consiste na ligação entre duas extremidades por flanges, por parafusos ou estojo e uma junta de vedação.

Os flanges podem ser ligados aos tubos por solda de topo, no caso de flange WN, por solda de encaixe, no caso de SO e SW, ou roscado, para flanges roscadas.

Há diversos tipos de flanges, dos quais falaremos em outro post.

Possui como principal vantagem a facilidade de manutenção e remoção de componentes instalados na linha. Porém podem apresentar vazamentos. Deve-se ter um plano de manutenção dessas conexões, já prevendo a substituição das juntas de vedação.

Vale um destaque para o padrão dos flanges. Os mais comuns são ASNI/ASME e DIN, cujo dimensional é bem diferente.

Também é importante atentar para o tipo de junta de vedação. A escolha correta depende do tipo de fluido e da temperatura e pressão da linha.

Bom pessoal, esse foi nosso post de hoje.

A ideia era apresentar os principais tipos de conexão em uma instalação industrial.

Em breve traremos mais informações abordando em detalhe cada uma das conexões apresentadas.

Veja também nossos posts sobre válvulas industriais:

Caso tenha alguma dica, dúvida ou experiência que queira compartilhar, entre em contato: contato@togawaengenharia.com.br.

Acompanhe a gente também em nossas redes sociais:

Um abraço e até a próxima.

Nossa, muito bom!

Bem explicado e em poucas palavras.