Até o momento, em nossa série sobre EFICIÊNCIA ENERGÉTICA EM SISTEMAS DE VAPOR, falamos sobre oportunidades de redução de consumo através da redução de desperdícios de vapor e de oportunidades de melhoria no sistema de geração de vapor através de “upgrades” da caldeira existente. Por fim, porém não menos importante, é a o opção de substituição por equipamentos novos e mais eficientes, preferencial sempre que possível.

Dica 8: Novas Tecnologias e Equipamentos Mais Eficientes.

Apesar de possível a implantação de melhorias em caldeiras já instaladas, sempre há novas tecnologias sendo lançadas que permitem novos patamares de eficiência e, principalmente, segurança de sistemas de geração de vapor.

Nesse contexto, é importantíssimo entender sobre essas novas tecnologias e as oportunidades que trazem para não as utilizar de maneira errônea, comprometendo não apenas o consumo energético, mas também a segurança.

Quando Trocar Meu Equipamento

Dependendo da situação, ao invés de investir na melhoria da caldeira existente, é mais recomendado substituir a caldeira completamente.

Outros pontos relevantes na consideração da substituição de um equipamento de forma geral são:

- Custo de manutenção. Normalmente aumenta com o tempo de operação.

- Redução da eficiência do equipamento.

- Alteração da matriz energética.

- Depreciação do equipamento. No caso da caldeira é de 10 anos.

Como pode ser entendido, teoricamente, uma caldeira deveria ser substituída por uma nova a cada 10 anos, por seu tempo de depreciação. Quando não for possível, outra época de decisão é aos 25 anos de operação, quando, pela NR13, é necessária a realização de inspeção de integridade, normalmente caríssimo e nem sempre com um fim favorável (condenação ou redução da PMTA).

Alteração de Combustível

Um exemplo comum na indústria nacional é a utilização de caldeiras a óleo BPF. Elas eram muito comuns há alguns anos, após a onda das caldeiras elétricas, porém, com o aumento da rede de distribuição de gás natural e parâmetros mais restritos com relação a emissões atmosféricas, as caldeiras a gás natural começaram a ganhar mais espaço.

Essas, além de mais seguras e menos poluentes por utilizarem combustível gasoso, são também mais eficientes na troca térmica gases quentes/água (normalmente 5-10% mais eficientes) e permitem a instalação de economizadores.

No entanto, ao invés de adquirir novos equipamentos específicos para operação com GN, muitas indústrias investiram na conversão de caldeiras à óleo BPF para operarem com GN. Quais os principais problemas com esse tipo de investimento:

- Após a conversão, quando a combustão não é bem ajustada, em função da diferença do perfil de chama, pode ocorrer o superaquecimento da parede de reversão, que causa fragilização do material e eventual explosão.

- Quando bem ajustada, resulta na redução da capacidade de produção de vapor da caldeira, na ordem de 15-20%. O que pode levar às seguintes situações:

- Necessidade de aquisição de nova caldeira ou redução de demanda em função da redução da capacidade da caldeira.

- Impossibilidade de instalação de economizador. Com uma chama mais “fraca”, pouco se pode aproveitar na saída dos gases de exaustão. Quando instalado economizador, há muita formação de condensado (consequentemente de H2CO3) e redução da vida útil do mesmo.

Portanto, em situações de alteração da matriz energética, NUNCA recomendo a conversão da caldeira. Busque equipamentos específicos para operação com gás natural e, se possível, já com os pontos apresentados em posts anteriores, como purga automática, economizador e isolada termicamente.

Produção de Vapor Conforme Demanda – Modulação

Outra situação que favorece a substituição de equipamentos é a mudança no conceito de geração de vapor.

Antigamente prezava-se mais pela robustez que pela eficiência, o que resultou na especificação de caldeiras com capacidade para o pico de demanda, que ocorre com muita pouco frequência, o que resulta em caldeiras operando em baixa carga.

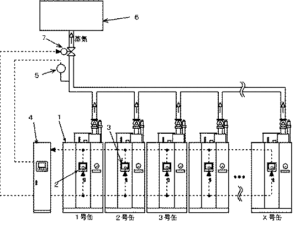

Atualmente há no mercado opção de caldeiras modulares que operam conforme demanda. Ou seja, um desenho de solução que consiste na instalação de várias pequenas caldeiras que operam conforme a demanda de vapor, gerenciadas por controlador que integra todo o sistema. Em baixa carga, apenas 01 ou 02 caldeiras estarão funcionado, enquanto em plena carga, todas operam.

Esse tipo de funcionamento em comparação com uma única caldeira dimensionada para o pico, dependendo do perfil de demanda de vapor, pode representar redução de até 20% no consumo de combustível, para atender a mesma demanda de vapor.

Outro benefício é a não necessidade de parada da fábrica para eventos de manutenção e inspeção NR13, pois são realizadas uma a uma.

Conclusão

Na minha opinião, melhorias operacionais do equipamento são sempre bem-vindas, no entanto há momentos que a melhor decisão é realmente a substituição do equipamento. Não apenas visando a economia energética, mas também a operacional (manutenções, automatização de processos) e principalmente a segurança.

Destaco novamente, NUNCA recomendo a conversão de caldeiras de óleo BPF para GN. Se for para mudar a matriz energética, substitua a caldeira.

E em sua indústria, como estão as caldeiras? Novas? Bem conservadas? Ou adaptadas e “levando com a barriga”?

Dúvidas, comentários, dicas de equipamentos? Deixe seu comentário abaixo ou entre em contato: contato@togawaengenharia.com.br.

Veja também:

- Dica 1: Purgadores de Vapor

- Dica 2: Vazamentos

- Dica 3: Isolamento Térmico

- Dica 4: Aplicação de Vapor

- Dica 5: Combustão

- Dica 6: Purga

- Dica 7: Economizador e Pré Ar