Tratando de eficiência energética em sistemas de ar comprimido, um assunto importante é a rede de distribuição do ar. É nela que ocorrem os vazamentos (incluindo conexões), além de influenciar na perda de carga e qualidade do ar entregue ao consumido.

Por isso é de extrema importância o correto dimensionamento e seleção do material da rede de distribuição. E é sobre isso que falaremos aqui.

Dica 4: Dimensionamento e Especificação do Material da Tubulação.

O transporte do ar comprimido do sistema de geração aos consumidores é realizado pela tubulação de distribuição. Assim como qualquer transporte de fluidos (vapor e água por exemplo), o projeto da rede de distribuição impacta, entre outros aspectos, na perda de carga. Ou seja, o ar transportado pode perder mais ou menos pressão dependendo de como é transportado.

No que tange a perda de carga do ar comprimido, há basicamente 03 parâmetros da rede de distribuição que a influenciam diretamente:

- Diâmetro da tubulação (relacionado à velocidade de escoamento)

- Comprimento equivalente

- Material da tubulação

Os quais descreveremos brevemente.

Diâmetro da tubulação

Essa característica está diretamente relacionada à velocidade de escoamento do ar comprimido. Quanto maior a velocidade, maior o número de Reynolds (Re) e consequentemente maior a perda de carga. Porém determinar o diâmetro ideal depende da demanda de ar e da perda de carga admissível.

Comprimento equivalente

Essa característica refere-se ao comprimento equivalente linear de uma tubulação considerando suas singularidades, ou seja, curvas, válvulas, reduções, tee’s, etc, além dos trechos retos.

Quanto maior o comprimento equivalente, maior a perda de carga, que normalmente é compensada com o aumento do diâmetro da tubulação. Por isso, antes de definir o diâmetro da tubulação deve-se atentar ao trajeto previsto. Evitar curvas e descidas e subidas desnecessárias.

Porém não deixar de instalar válvulas de serviço e reguladores por causa disso.

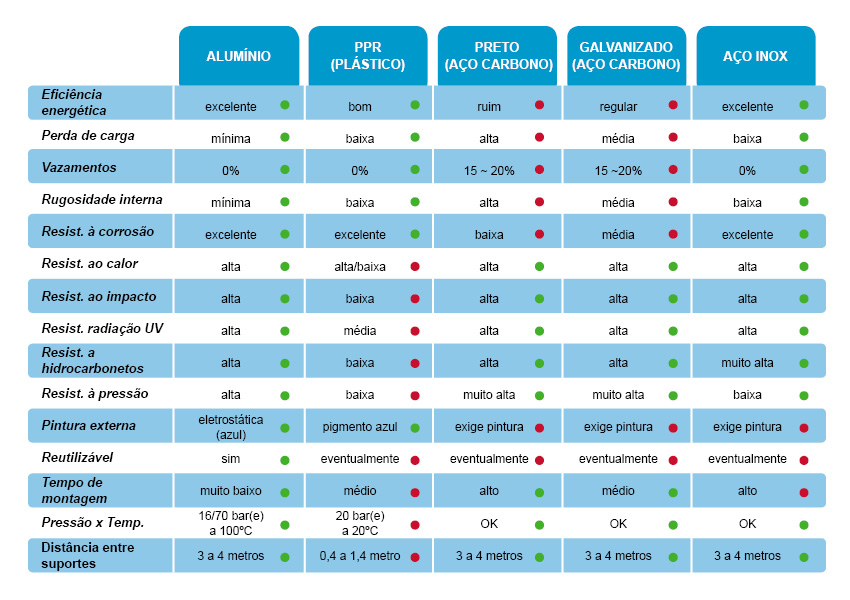

Material da tubulação

E o fator que impacta nas características acima é o material da tubulação. A escolha do material impacta diretamente no projeto e especificação das características físicas da tubulação, pois dependendo do material, a rugosidade interna é maior ou menor e, consequentemente, o atrito (a componente axial da força) entre a parede interna e o fluido.

Outra característica importante do material da tubulação é a resistência à corrosão. Com o passar do tempo, tubulações de aço carbono sofrem corrosão, que pode causar contaminação do ar comprimido e aumento da rugosidade interna, além de furos e rupturas.

O método de instalação da tubulação também deve ser considerado. Tubulações de aço permitem conexão roscada, uma “excelente” fonte de vazamento, enquanto tubulações de alumínio utilizam um tipo específico de conexão, sem solda ou rosca. O que influencia também no tempo de instalação.

A tabela abaixo (fonte: Atlas Copco) caracteriza diversos parâmetros de cada tipo de tubulação.

Conclusão

O correto dimensionamento e seleção do material da tubulação de distribuição impacta diretamente no consumo de energia elétrica, pois, dependendo da perda de carga na distribuição, é possível trabalhar com pressões menores no compressor.

Porém esse é um ponto que normalmente é considerado apenas durante a instalação de uma nova rede, seja uma nova fábrica ou expansão de existente. No entanto eu recomendo a avaliação da reinstalação e reprojeto da linha de distribuição de ar em alumínio, ainda que não haja expansão, pois pode trazer significativa redução de consumo de energia elétrica.

Na sua indústria, já adotaram tubulações de alumínio? Podemos auxiliá-lo no estudo de viabilidade. Entre em contato.

Como sempre, comentários, dúvidas são sempre bem-vindos. Deixem seus comentários ou entre em contato: contato@togawaengenharia.com.br.

Veja também:

- Dica 1: Vazamentos

- Dica 2: Educação e Boas Práticas

- Dica 3: Pressão de Operação