Como já comentamos, o tratamento de água a ser utilizada pela caldeira é de extrema importância para a sua segurança. Isso porque, dentre outros motivos, a água, quando não tratada, possui elementos e propriedades que podem ser danosos à caldeira. Entre eles:

- Presença de íons corrosivos como o Cl- e o SO4 2-

- Baixo pH, normalmente na faixa de 7

- Presença de O2

- Presença de SiO2, Fe2+, Ca2+ e Mg2+

Problemas e Tratamentos

Os principais problemas causados pela água são:

A) Corrosão

Corrosão é a degradação gradual das partes metálicas da caldeira em contato com a água, tipicamente os tubos. Ela ocorre principalmente em função da presença de íons corrosivos, como o Cl- e SO4 2-, já mencionados, da presença de oxigênio O2 dissolvido na água e do baixo pH.

Corrosão em um componente metálico

Para reduzir o efeito da corrosão causada pela água, pode-se adotar as seguintes medidas:

- Utilização de um filtro de carvão ativado para remoção de Cl-

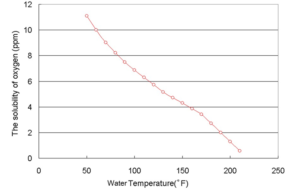

- A concentração de O2 dissolvido na água varia com a temperatura, conforme mostrado na figura abaixo.

Por isso, uma opção é utilizar um desaerador e/ou recuperar o condensado utilizado no processo. Falando em caldeira para geração de vapor de processo (saturado até 18~20 barg), água de alimentação em torno de 100°C praticamente não precisa de tratamento auxiliar para remoção de O2.

Gráfico: Concentração de O2 dissolvido na água x Temperatura da água

- Aumento do pH pode ser realizado por controle de purga da caldeira. Conforme a água concentra, através da evaporação constante, seu pH aumenta. Tipicamente, para caldeiras de baixa taxa de evaporação, o pH recomendado é entre 10,5 e 11,5, e para caldeiras de alta taxa de evaporação, o pH é de 11,5 a 12,5, aproximadamente. Mais informações sobre purga (blowdown) e ciclo de concentração em outra oportunidade, aqui.

Além da utilização de equipamentos e procedimentos operacionais, há diversas soluções de tratamentos químicos que podem ser utilizados para proteger a caldeira contra a corrosão.

B) Incrustação

A incrustação é a deposição de material sólido na superfície de troca térmica da caldeira. Em geral a deposição é de CaCO3, mas pode ocorrer também a deposição de silicatos (MgSiO3, CaSiO3) e de óxidos de ferro (Fe2O3, Fe3O4).

A deposição dos carbonatos e óxidos ocorre em função da presença dos íons Ca2+, Mg2+ e Fe2+ na água e do processo de evaporação e ciclos de concentração da água. Já a incrustação de silicatos ocorre em função da presença de Si4+ e do pH da água, pois a passivação da sílica ocorre em pH>10,6. Essa é a razão de se dizer que a presença da sílica é um veneno às caldeiras de baixa taxa de evaporação e que deve-se atentar ao pH da água das caldeiras de alta taxa de evaporação.

Incrustação de CaCO3

Essa deposição de material na superfície de troca térmica causa a redução da eficiência da transferência de calor dos gases de combustão à água e o superaquecimento dos tubos, resultando em perda das propriedades mecânicas do material, podendo ocasionar a ruptura do tubo e danos mais graves.

Ilustração da redução da capacidade de transferência térmica com a presença de incrustação (scale).

Para evitar a ocorrência de incrustação, algumas ações podem ser tomadas:

- Utilizar abrandador para remover Ca2+ e Mg2+ da água de reposição do tanque de alimentação.

- Utilizar produtos químicos para remoção do Ca2+ e Mg2+ da água.

- Utilizar de produtos químicos para limpeza dos tubos, caso esteja incrustados.

- Verificar pontos de contaminação ou mistura de água no retorno do condensado.

Para quem não possui nenhum tratamento, a instalação de um abrandador simples já ajuda a preservar o equipamento, economizar combustível com a manutenção da eficiência e reduzir riscos de explosão ou danos graves no equipamento.

C) Arraste de condensado com o vapor

O arraste é o transporte de condensado junto com o vapor, ou seja, produção de vapor com alto teor de umidade. A presença dessa umidade causa danos à linha de vapor e seus acessórios (golpe de aríete), causa maior desgaste dos purgadores e nas tubulações de distribuição e reduz a eficiência de transferência términa nos trocadores de calor.

Normalmente esse problema é causado pela alta condutividade da água da caldeira e muitos ciclos de concentração. E para evita-lo ou evitar que condensado vá com o vapor, as seguintes ações podem ser tomadas:

- Controlar a condutividade da água da caldeira pelo processo de purga.

- Reduzir a condutividade da água de alimentação com a utilização de filtros de areia e carvão ou a utilização de um osmose reversa.

- Instalar separador na saída do vapor da caldeira.

- Verificar pontos de contaminação do retorno de condensado.

Comentado apenas nesse último ponto, mas a utilização de uma osmose reversa ajuda a eliminar/diminuir diversos problemas causados pela qualidade da água. Com esse equipamento é possível remover quase 100% dos íons presentes na água (dependendo do tipo de cartucho utilizado), ou seja, reduz a condutividade, remove Fe2+, Ca2+, Mg2+, tornando a água “pura”. Porém esse é um equipamento de alto custo de aquisição e manutenção, por isso, a decisão de utilizar uma osmose reversa envolve várias análises de custos x benefícios.

E você, como faz o tratamento da água de sua caldeira? Ainda não tem? Conheça nossas soluções de tratamento de água aqui.

Como sempre, dúvidas e comentários são sempre bem vindos. Se precisar de ajuda para melhorar ou dimensionar seu sistema de tratamento de água, entre em contato: contato@togawaengenharia.com.br.

Até a próxima

Victor

2 thoughts on “Tratamento de Água para Caldeiras”