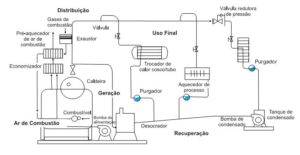

Como já apresentamos, um sistema de vapor consiste basicamente de 04 subsistemas:

- Geração

- Distribuição

- Aplicação

- Retorno

Esquema de um sistema de vapor

Nesse momento falaremos um pouco sobre o subsistema “Geração”, com o objetivo de apresentar uma típica sala de caldeiras e seus principais componentes.

SALA DE CALDEIRAS

Atualmente, o principal equipamento para geração de vapor é a caldeira. Por norma (NR 13), essa deve ser instalada em local próprio, local este denominado “área de caldeiras”. Normalmente, em função de custos de aquisição, operação e manutenção, as empresas possuem apenas uma sala de caldeiras para cada site, podendo até esta ser “compartilhada”, no sistema de compra de vapor. No entanto há a possibilidade de se ter diversas salas de caldeiras, principalmente quando os pontos de uso são muito distantes entre si.

Considerando que uma sala de caldeiras possa contemplar todos os equipamentos necessários para geração de vapor, o que muitas vezes ocorre, esta normalmente possui:

1) Caldeiras ou gerador de vapor

São os equipamentos responsáveis por gerar o vapor, através da transferência do calor da combustão do combustível ou recuperação de calor de outro processo à água. Essa é evaporada e, por diferença de pressão, segue para o coletor e, desse, para a distribuição.

Mais informações sobre caldeira? Veja aqui.

2) Tanque de condensado

Esse é o tanque que recebe o condensado recuperado ao longo da distribuição e aplicação. Ele também recebe a água de reposição que completa o que não foi recuperado (independente do sistema, não é possível recurar 100% da água utilizada, pois, por exemplo, há o processo de purga da caldeira). Dependendo da quantidade de retorno de condensado, a temperatura da água pode atingir em torno de 80-90°C.

A água, desse tanque, pode ser bombeada ou para o desaerador ou para a caldeira (nem sempre há desaerador).

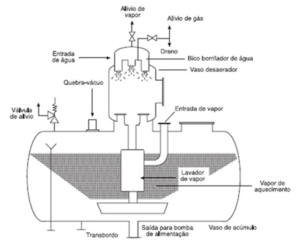

3) Desaerador

A principal função do desaerador é remover o oxigênio da água através de processo mecânico, por esse ser corrosivo e danoso às caldeiras. Para isso, o desaerador é abastecido com vapor, com o qual a água pulverizada entra em contato, aquecendo. Parte do vapor também condensa e parte sai pelo alívio de vapor.

Tipicamente, a água condensada pode atinge de 105 a 120°C, por ser um tanque pressurizado, não havendo, dessa forma, a necessidade de tratamento químico para remoção de O2.

Desaerador a pulverização

4) Bombas de alimentação

A medida que vapor é produzido, a bomba de alimentação faz a reposição da água de dentro da caldeira. Essa reposição pode ser contínua ou pontual, dependendo do sistema de controle de nível e de acionamento da bomba.

Normalmente, em função da necessidade de pressão (tipicamente 1,3 PMTA da caldeira), a bomba é centrífuga de múltiplos estágios. Quando são motores de baixa potencia, a partida pode ser direta, mas para motores maiores (>15HP), recomenda-se o uso de soft starters ou inversores de frequência.

Bomba centrífuga multi estágio horizontal KSB

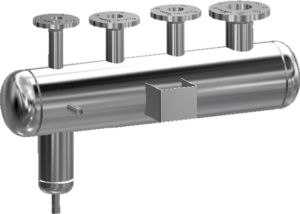

5) Coletor de vapor

O coletor de vapor é um barrilete que recebe o vapor produzido pelas caldeiras. Nele estão conectadas as saídas de vapor que seguem para os processos.

Exemplos de coletores de vapor

6) Tanque de purga (blowdown)

A purga das caldeiras é descarregado nesse tanque. Antes de despejar no ambiente, a água de purga deve ser resfriada e tratada (basicamente a redução do pH). Além disso, é possível reaproveitar o vapor flash que sai desse tanque.

Exemplo de tanque de purga

7) Cavalete de redução de pressão de gás (quando o combustível for gás)

Normalmente é necessário reduzir a pressão do gás que alimenta as caldeiras. Tipicamente, esse gás é fornecido de 1 a 2 bar de pressão e deve ser reduzido para 200 a 500 mbar para entrar no queimador.

Recomenda-se (essa eu recomendo) a utilização de válvulas que atendam a NBR 12.313, com filtro, válvula shut off, reguladora e de alívio parcial. Embora já tenha visto instalações com apenas um válvula reguladora sem grandes problemas, ainda assim recomendo a utilização de um cavalete completo.

Cavalete de redução de pressão (SIRP) montado pela CPGás

8) Tanque de óleo e bomba de óleo (quando combustível for óleo)

Dependendo do tipo de óleo utilizado, o tanque é mantido aquecido por resistência elétrica ou por vapor, para que o óleo se mantenha minimamente viscoso. Esse é bombeado para o queimado pela bomba, onde é atomizado para queima.

9) Sistema de tratamento de água de reposição

Falaremos mais sobre tratamento de água, mas de maneira geral, é recomendado (essa é recomendação minha também, visto que a NR13 exige tratamento apenas para caldeiras categoria A) o tratamento da água de reposição da caldeira. A água, em seu estado bruto, sem tratamento, possui diversos sais e componente danosos à caldeiras, dentre eles, o Cálcio e o Magnésio, que, durante a operação da caldeira, podem se depositar nas paredes dos tubos (incrustação) e formar uma camada isolante, causando a perda de eficiência e danos no danos nos tubos.

O tratamento da água pode ser sofisticado, com a utilização de filtros de carvão, areia e membranas de osmose reversa, ou pode ser simples utilizando um único abrandador. Sistemas mais simples podem ser instalados na sala de caldeiras, mas os mais complexos, costumam ser instalados em local próprio.

Ilustração de um abrandador simples

10) Produtos químicos e equipamentos de injeção

Além do tratamento da água pela remoção das impurezas, outra forma de tratamento é a utilização de químicos. Esses podem ser empregados para diversas finalidades, dentre elas: remoção de incrustação, aumento do pH, proteção da tubulação de vapor, remoção de sílica, entre outros.

A ideia era apenas trazer uma visão geral dos equipamentos e itens que normalmente compõe uma sala de caldeiras. Alguns desses trataremos em posts específicos. Dúvidas e comentários, deixe uma mensagem abaixo ou entre em contato: contato@togawaengenharia.com.br.